解决方案

SOLUTION

时间: 2023-04-27

浏览量: 715

通常,光刻工艺是作为一个特性良好的模组的一部分来实现的,该模组包括晶圆表面制备、光刻胶沉积、掩膜与晶片对准、曝光、显影以及适当的光刻胶调节。光刻工艺步骤需要按顺序表征,以确保模组结束时剩余的光刻胶是掩膜的最佳图像,并具有所需的侧壁轮廓。

一个标准的光刻模组中包含的步骤(按顺序)是:脱水烘烤、HMDS上光层、光刻胶旋涂/喷涂、软烘烤、对准、曝光、曝光后烘烤、显影、硬烘烤和去污。并非所有的光刻模组都包含所有的工艺步骤。为了完整起见,这里简要解释了各工艺步骤。

脱水烘烤 - 将晶圆脱水以帮助抵抗粘附。

HMDS 上光层 - 在晶圆表面涂上附着力促进剂。并非所有表面都需要。

光刻胶旋转/喷涂——通过旋转或喷涂在晶圆上涂上抗蚀剂。通常希望得到均匀的涂层。

软烘烤 - 去除光刻胶中的一些溶剂,可能导致光刻胶质量(和厚度)显著减少。使光刻胶更粘稠。

对准 - 将掩模上的图案与晶圆上的特征对齐。

曝光 - 将掩模图像投影到光刻胶上以引起选择性化学性质变化。

曝光后烘烤 - 烘烤光刻胶以去除更多的溶剂含量。使光刻胶更耐蚀刻剂(显影剂除外)。

显影 - 曝光后选择性去除光刻胶(如果为正性光刻胶,除去曝光区域的光刻胶,如果为负性光刻胶,除去未曝光区域的光刻胶)。通常是湿法工艺(虽然也存在干法工艺)。

硬烘烤 - 除去光刻胶中剩余的大部分溶剂。

去污 - 去除可能遮挡图案中开放区域的薄层光刻胶污垢,有助于开放角部。

我们对光刻工艺做了一些假设。首先,我们假设存在一个特征明确的模组,它可以:准备晶圆表面,沉积所需的光刻胶厚度,完美对准掩膜,以最佳剂量曝光晶圆,在最佳条件下显影光刻胶,并在序列的适当位置适当时间烘烤光刻胶。不过,即使模组执行得很完美,光刻的性质也与特征和地形息息相关。因此,设计人员有必要了解光刻的某些局限性,以及他们应该向执行光刻的技术人员提供的信息。

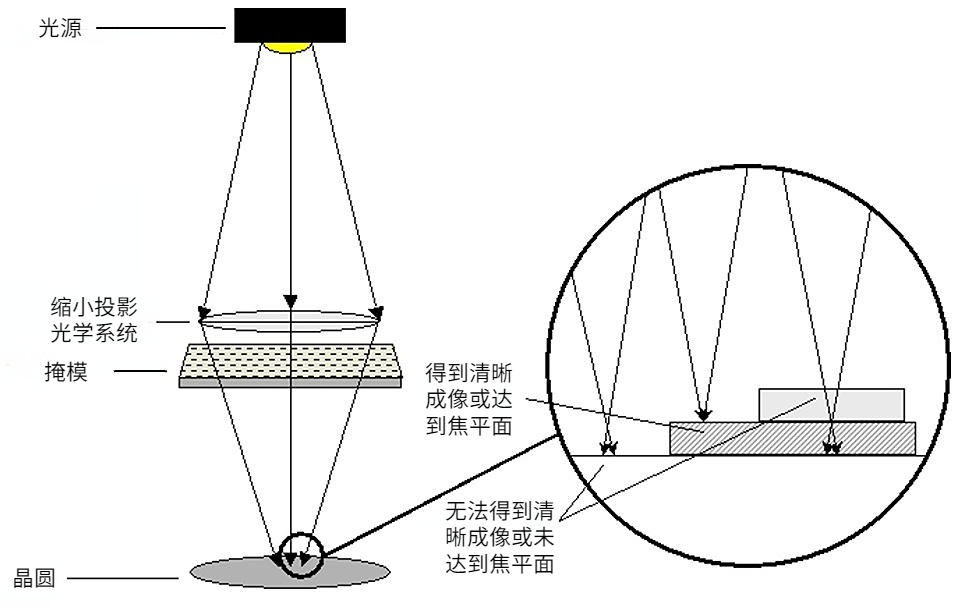

设计师通过选择材料、形貌和几何形状来影响光刻工艺。沉积光刻胶的材料很重要,因为它会影响光刻胶的附着力。光刻胶下方层的反射率和粗糙度决定了曝光期间存在的反射光和散射光的量。很难在具有高形貌的表面上获得漂亮均匀的光刻胶涂层,这会使曝光和显影变得复杂,因为光刻胶在不同位置具有不同的厚度。如果晶圆表面有许多不同高度的特征,大多数光刻曝光工具的有限焦深将成为一个问题(如下图所示)。

光刻工具焦深和表面拓扑结构

设计师应该牢记所有的局限性,并据此进行设计。例如,在可能的情况下,最后执行非常高方面的图案化步骤(光刻和随后的蚀刻/沉积)是明智的,因为生成的形貌通常会阻碍任何进一步的光刻步骤。设计师也有必要弄清楚哪个焦平面对他们来说最重要(请记住,在 Z 轴上距焦平面较远的特征将经历最差的聚焦)。分辨率测试结构应位于此级别(因为晶圆厂将使用它们来检查照片步骤的质量)。

联系我们