解决方案

SOLUTION

时间: 2023-09-21

浏览量: 979

减小晶体管的栅极金属与源/漏极接触之间的寄生电容可以降低器件的开关延迟。降低寄生电容的一种方法是减小栅极和源/漏极之间材料层的有效介电常数。可以通过在该位置的介电材料中创建气隙来实现。过去已经进行了这种类型的工作,以减小互连之间的电容[1-4]。在这项工作中,我们关注前端线 (FEOL) 并展示了一个在栅极和源/漏之间创建的气隙的 SEMulator3D® 模型 [5]。SEMulator3D® 是一个虚拟制造软件平台,可以模拟给定半导体工艺流程中的过程变异性。使用SEMulator3D®工具中的实验设计(DoE)功能,我们展示了寄生电容与蚀刻深度以及其他用于创建气隙的蚀刻过程参数之间的依赖关系。此外,我们还展示了与气隙的尺寸和体积之间的依赖关系。

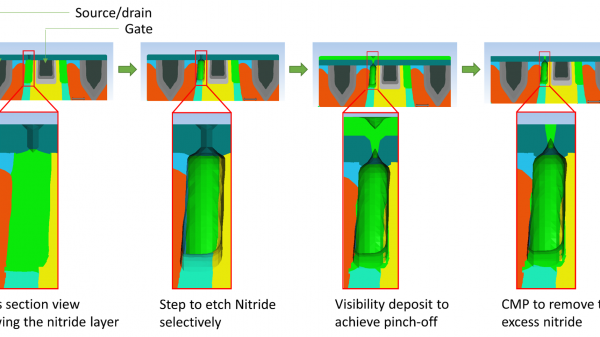

图1显示了一个SEMulator3D® FinFET模型的横截面视图。为了在FinFET的栅极和源/漏之间创建一个气隙,采用了一种高选择性的氮化硅刻蚀工艺,接着是一个优化的氮化硅沉积工艺,用于封闭并创建气隙。然后使用氮化硅CMP工艺来平整表面。

图1 - 用于在FinFET模型中创建气隙的SEMulator3D®流程。可见性沉积步骤通过在顶部封闭气隙来创建气隙。然后使用CMP步骤来去除多余的氮化物。比例尺为10nm。气隙减少了栅极与源/漏之间的寄生电容。气隙的大小可以通过改变蚀刻试剂的蚀刻深度、倾斜度和源西格玛来控制

使用SEMulator3D的虚拟计量功能,然后测量了以下指标:

·门极金属与源漏接触之间的寄生电容

·空气间隙的体积

·Z轴最小值代表了气隙的垂直尺寸

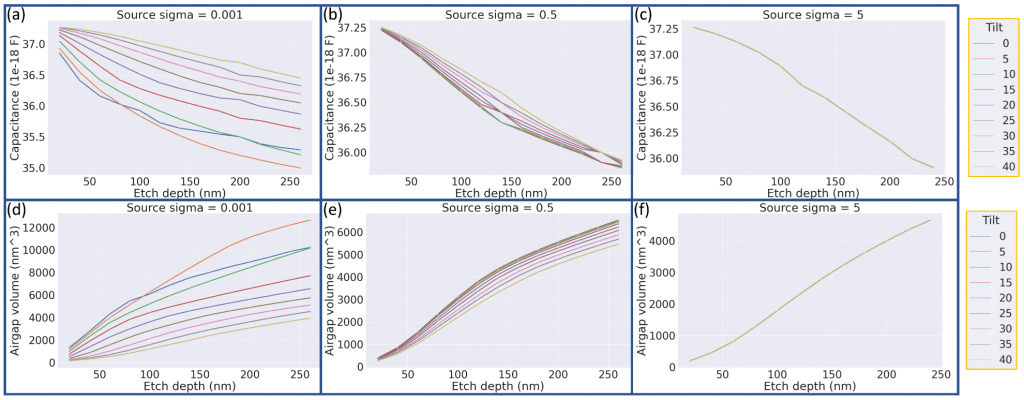

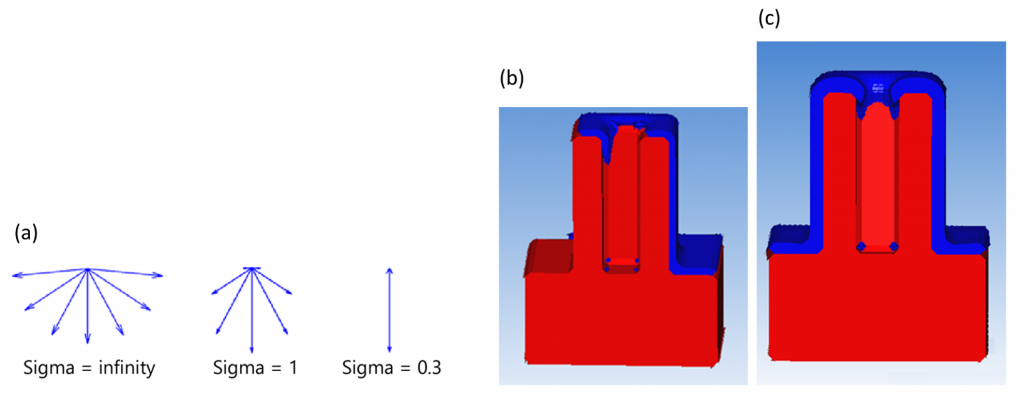

在硅氮化物蚀刻步骤中,蚀刻深度、蚀刻试剂的角度扩散(文献中称为源σ)以及倾斜角度(假设晶片正在旋转)在设计实验期间进行了变化。图2(a-f)展示了当倾斜角和源 sigma 的不同值时,电容和气隙体积如何随着刻蚀深度变化。随着刻蚀深度的增加,我们创建了一个更大的气隙(图2d)。这降低了有效介电常数,因为空气的介电常数远低于氮化物。这反过来减少了栅极与源/漏之间的寄生电容。倾斜角度的减小使得蚀刻试剂远离侧壁并朝着形成的气隙底部移动(图3 b-c)。这解释了对于给定的深度和源σ,当我们减小倾斜角时(图2 a & d),较大的气隙(和较低的电容)的原因。另一个重要的结果是,随着源σ的增加,倾斜的影响减小。当源σ设定为5,对应于广泛/各向同性的角度分布时,倾斜对电容和气隙体积没有任何影响(图2 c & f)。这与增加源 sigma 如何影响蚀刻是一致的。增加源 sigma 使得蚀刻试剂以更各向同性的方式撞击衬底(图3a)。这意味着倾斜不再像较低的源 sigma 值那样影响蚀刻行为。

图2 - 随着蚀刻深度的增加,气隙体积增加,寄生电容减小(图2 a和d)。当倾斜角度较小时,这种减小更加陡峭。然而,当源 sigma 增加时,倾斜的影响减弱。当源 sigma 为5时,倾斜对电容和气隙体积没有影响(图2 c和f)

图3 - (a) 角度分布(Sigma)对腐蚀试剂的定向性的影响 (b) 45度倾斜的效果(晶片固定)© 80度倾斜的效果(晶片旋转)。图片来源:SEMulator3D产品文档

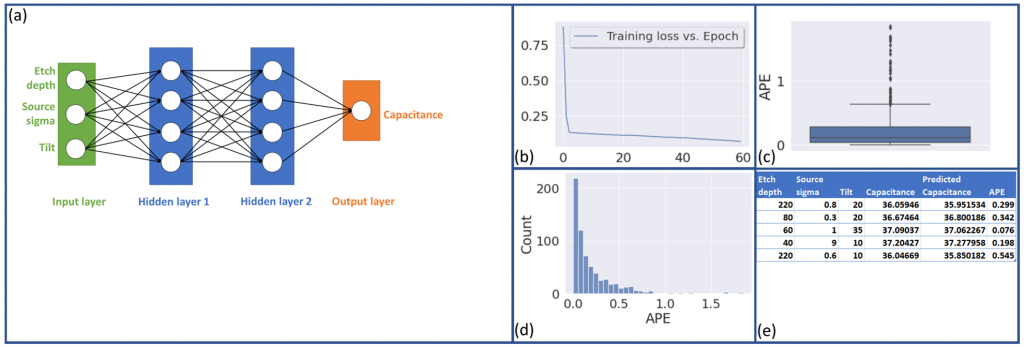

运行一个大型的设计实验(DoE)是一个耗时和计算资源密集型的过程。虽然对于过程优化来说这是必要的,但减少DoE的参数空间可以帮助减少所需的时间和资源。一个能够基于独立变量预测结果的机器学习模型是有用的,因为它减少了对所有独立变量组合进行DoE运行的需求。为了实现这个目标,将在进行实验设计时收集的数据分成了训练集(70%)和测试集(30%),并将其输入到人工神经网络(ANN)中。该模型有两个隐藏层(图4a)。使用网格搜索方法进行超参数调优。模型在测试数据上运行,并发现平均准确率为99.8%。测试案例中有四分之三的绝对百分比误差(APE)为0.278%或更低(图4c)。图4e显示了具有预测和实际寄生电容的测试行的样本。这种机器学习(ML)的应用使我们能够减少DoE所需的尺寸和时间。我们可以大幅度减少参数空间,同时不显著降低结果的准确性。在我们的案例中,DoE的尺寸从约5000个减少到约2000个参数组合。SEMulator3D的自定义Python步骤将这种类型的机器学习代码整合到了工艺模拟中,而且结果可以传递给半导体工艺模型中的下一步骤。

图4 - 基于蚀刻深度、倾斜角和源σ的人工神经网络(ANN)模型,用于预测寄生电容。在测试数据上,预测准确率达到99.8%。用于衡量预测电容与实际电容之间差异的指标是绝对百分比误差(APE)。75% 的测试案例中,绝对百分误差(APE)为 0.28% 或更低。一个准确的机器学习模型允许探索更小的参数空间,从而减少时间和计算资源的使用。

结论:

使用Coventor SEMulator3D®创建了一个虚拟的栅极与FinFET器件的源/漏之间的空气间隙。研究了这个空气间隙对寄生电容的影响。改变了刻蚀工艺参数,并研究了对空气间隙体积和寄生电容的影响。结果被输入到一个人工神经网络中,以创建一个可以预测寄生电容的机器学习模型,从而减少了需要对每个刻蚀参数值组合运行设计实验的需求。